世の多くの回転軸には、深溝ベアリングが採用されており、安価な価格と汎用性の高さから、様々な活用に用いられています。

おそらく、回転軸のベアリングの大半はこの深溝ベアリングと言っても過言ではありません。

深溝ベアリングはラジアル荷重だけでなく、ある程度のアキシャル荷重を受けることができます。

アキシャル荷重については一応両方向受けられます。

一応というのは、ベアリング内部に遊びがある構造のため、アキシャル負荷の方向が切り替わるとき、ボールが一度外輪から離れ再接触します。

このときに損傷し易いのです。

このような損傷を防ぐため、アキシャル荷重は一方向のみがかかるよう予圧をかけ、その予圧を上回る力がない状況で使用することが一般的です。

こういった特徴から、外力があまり変化しない環境で回転軸を保持する目的に多く使われます。

しかしながら、特別な要求や高い目標がある場合、例えば高速回転や、高い回転精度、負荷荷重の存在下での回転精度維持など、あるいはこれらの組み合わせを求める場合などでは、深溝ベアリングでは目標を達成できないことがあります。

このような場合には深溝ベアリングではなく、目的にあったベアリングを使うことになります。

特に精度面での要求が厳しい場合、精密ベアリングと呼ばれるものを使います。

精密ベアリングには、いくつものタイプがあります。

要求の中でたぶん最も多いのが、外力が加わる環境で高精度な回転軸を保持する場合だと思われます。

このような場合、精密ベアリングの中のアンギュラベアリングを使用します。

アンギュラベアリングは二枚以上を組み合わせることにより、遊びがない軸受けとなり、ラジアル荷重、もしくはアキシャル荷重、あるいはこれら同時荷重の存在下でも高精度に回転軸を保持することができます。

ただしこの遊びがないというのが曲者で、アンギュラベアリング本来の性能を引き出すためには、かなりの技術を要します。

深溝ベアリングを採用した場合、遊びがあるおかげで多少の組み付け精度に問題があっても機能することができます。

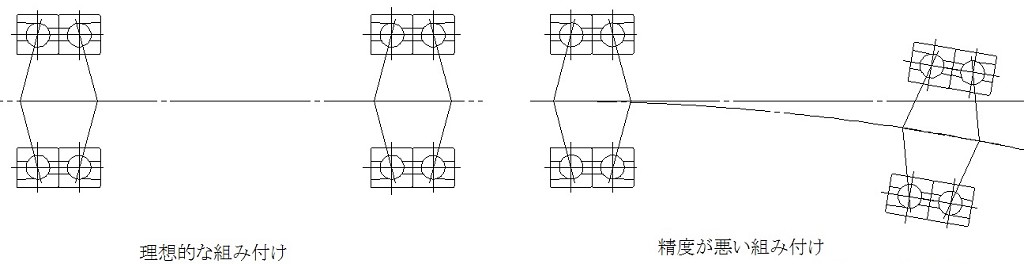

しかしながら遊びがないアンギュラベアリングでは、組み付け精度に問題がある場合に、問題を引き起こします。

アンギュラベアリングの中心軸と回転軸の間に傾きが発生し、常時アンギュラベアリングは回転軸中心をアンギュラベアリングの中心軸にあわせる方向に力を発生させます。

つまり、常時回転軸に荷重負荷をかけているのと同じ状態になります。

その結果、回転精度の劣化や短寿命化を引き起こします。

その結果、回転精度の劣化や短寿命化を引き起こします。

深溝でそれなりの性能を出していたところに、アンギュラベアリングを入れたらかえって悪くなることも珍しくはありません。

このような性能劣化を防ぐために、アンギュラベアリングを採用する軸受けユニットは極めて高い精度が必要となります。

基本的なコンセプトは、構成する全てのベアリングの内輪と外輪を同軸に、そしてベアリング端面は回転軸に対して垂直に維持することです。

そしてその精度は、全てミクロンクラスです。

回転軸のベアリング挿入面は、回転軸に対し同軸に、マイクロメータクラスのダイヤルゲージで測定して、針がほぼ振れないほどに。

ハウジングのフロント側リア側の2つのベアリング挿入面は、直接測定は困難だが、ミクロンクラスで同軸度を限りなく0に近づける。

ハウジングのベアリング端面を固定する基準面は、回転軸に対し直角に、やはりミクロンクラスで直角度を限りなく0に近づける。

必要に応じて設けるベアリングのスペーサや間座など、直接間接に関わらずベアリング端面を押さえるのに関わる部品は、平行度平面度、ともにほぼ0に。

とにかくベアリングに関わる部分の精度は、どこもかしこも究極の精度が必要と言っても過言ではありません。

こういった部品は、設計はできても容易に製作はできません。

そういった時にお客様の力になれるのがスピンドルメーカです。

アンギュラベアリングのような精密ベアリングを使った軸受けユニットを必要とされる場合、どうかスピンドルメーカである弊社に一度ご相談ください。

できる限りお力になりたいと思います。